Wszystkim którzy wciąż zastanawiają się, jak komputery przejęły kontrolę nad precyzyjną obróbką w procesach produkcyjnych, polecamy najpierw zastanowić się nad terminem CNC – co to jest? Technologia Computer Numerical Control, jak sama nazwa wskazuje, opisuje system sterowania obrabiarkami za pomocą komputerów, które całkowicie zrewolucjonizowały przemysł. To właśnie dzięki niej możliwe jest niezwykle precyzyjne, automatyczne obrabianie metali, tworzyw sztucznych, drewna czy wielu innych materiałów. Trudno się więc nie zgodzić, że używanie maszyn CNC pozwoliło na zwiększenie efektywności produkcji, znacząco wpływając na rozwój nowoczesnego przemysłu. Od początków technologii, przypisywanych na przełom XVIII i XIX wieku, przeszła ona prawdziwą rewolucję. W dzisiejszym artykule natomiast bliżej przyjrzymy się historii systemu CNC – co oznacza dla rozwoju przemysłu oraz jak może wyglądać jego przyszłość. Zapraszamy do lektury.

Z tego wpisu dowiesz się:

Preludium do CNC, czyli era maszyn ręcznych

Zanim zaczęliśmy używać tak precyzyjnych, w pełni zautomatyzowanych maszyn CNC, jakie znamy dziś, obróbka materiałów opierała się wyłącznie na narzędziach manualnych oraz umiejętnościach rzemieślników. Tokarki, frezarki czy strugarki stanowiły podstawowe wyposażenie większych warsztatów, jednak efektywność ich działania zależała w pełni od precyzji ludzkiej ręki. Pomimo tak ważnej roli, jaką bez wątpienia odegrały w rozwoju przemysłu, maszyny te charakteryzowały się także wieloma ograniczeniami, m.in. brakiem powtarzalności oraz niską dokładnością. Sprawiało to, że stosowanie ich w bardziej zaawansowanych procesach produkcyjnych okazało się niemożliwe. Prawdziwy przełom w tej dziedzinie przyniosła rewolucja przemysłowa w XVIII wieku. Pojawienie się maszyn parowych, a także mechanicznych napędów pozwoliło nie tylko na zwiększenie efektywności, ale przede wszystkim standaryzację procesów produkcyjnych. To właśnie w tym okresie zaczęto również poszukiwać nowych sposobów na uniezależnienie precyzji obróbki od czynnika ludzkiego.

Wczesne próby automatyzacji

Automatyzacja produkcji to proces mocno rozciągnięty w czasie – dopiero pod koniec XIX wieku, kiedy pojawiły się pierwsze mechaniczne układy sterowania, potrzeba ręcznej regulacji pracy narzędzi zaczęła być stopniowo eliminowana. Wynalezienie systemów opartych na krzywkach i przekładniach mechanicznych pozwoliło wreszcie na powtarzalne wykonywanie określonych ruchów. W tym miejscu należy wspomnieć o wynalazku, który zapowiedział erę sterowania numerycznego – maszynie żakardowej. Stworzona przez Josepha Marie Jacquarda w 1804 roku, służyła pierwotnie do automatyzacji tkania wzorzystych materiałów, a system sterowania za pomocą perforowanych kart można uznać za pierwowzór programowania maszyn. W podobny sposób zaczęto później stosować perforowane taśmy w obrabiarkach.

Narodziny sterowania numerycznego (NC)

W latach 40. XX wieku naukowcy z Massachusetts Institute of Technology rozpoczęli prace nad pierwszym systemem sterowania numerycznego (NC – Numerical Control). Projekt ten powstał w odpowiedzi na rosnące zapotrzebowanie przemysłu lotniczego na bardzo precyzyjne, a jednocześnie powtarzalne części, będące niemożliwymi do wykonania przy użyciu tradycyjnych obrabiarek. Tym sposobem badania sfinansowane przez Siły Powietrzne Stanów Zjednoczonych doprowadziły do stworzenia pierwszych maszyn sterowanych numerycznie, które mogły automatycznie wykonywać skomplikowane operacje obróbcze na podstawie wcześniej zaprogramowanych danych. Był to prawdziwy przełom w historii technologii CNC, co znaczy, że maszyny zaczęły działać z niespotykaną dotąd precyzją, eliminując błąd ludzki i otwierając drzwi do masowej produkcji o jednocześnie wysokiej jakości.

Karty perforowane jako nośniki danych

Pierwsze maszyny sterowane numerycznie wykorzystywały jako nośnik danych karty dziurkowane – nazywane perforowanymi. Operator maszyny przygotowywał zestaw instrukcji w postaci owych kart, które były następnie odczytywane przez urządzenie i przekształcane w konkretne ruchy narzędzia. Chociaż system ten pozwalał na większą automatyzację procesów produkcyjnych, wciąż nie był doskonały. Konieczność ręcznego przygotowywania oraz wprowadzania kart sprawiała, że każda zmiana w programie wymagała czasochłonnych modyfikacji.

Od NC do CNC – pełna integracja z komputerami

Lata 70. XX wieku przyniosły kolejne zmiany w technologii obróbki numerycznej, a mianowicie wprowadzenie mikroprocesorów. Proces ten całkowicie zrewolucjonizował sposób sterowania maszynami. Dzięki nowoczesnym układom elektronicznym maszyny CNC mogły przechowywać, edytować i odtwarzać programy bez potrzeby korzystania z fizycznych nośników danych w postaci kart perforowanych. Integracja obrabiarek z komputerami umożliwiła pełną automatyzację procesów, a przede wszystkim zwiększyła precyzję i powtarzalność obróbki. Kolejna rewolucja miała miejsce w latach 80, gdyż wtedy pojawiła się możliwość wykorzystania mikrokomputerów na skalę przemysłową. Do tradycyjnych maszyn NC zaczęto dodawać sterowanie komputerowe, służące na początku wyłącznie do kompensacji obliczeń.

Powstanie G-kodu

Wraz z rozwojem komputerowego sterowania pojawiła się potrzeba ujednolicenia języka komunikacji między maszynami a operatorami. W efekcie powstał G-code – język do programowania maszyn CNC. Pozwolił on nie tylko na jeszcze bardziej precyzyjne sterowanie ruchem narzędzi, ale przede wszystkim łatwiejsze edytowanie programów.

Wprowadzenie oprogramowania CAD/CAM

W XX wieku, wraz z pojawieniem się oprogramowania CAD (Computer-Aided Design) i CAM (Computer-Aided Manufacturing), technologia weszła w nową erę. Co to znaczy? CNC, czyli system komputerowego sterowania maszynami, który zrewolucjonizował sposób produkcji, dzięki wprowadzeniu konkretnego oprogramowania umożliwiał od teraz tworzenie skomplikowanych modeli 3D. Co więcej, możliwe stało się testowanie projektów w wirtualnym środowisku, wykrywając ewentualne problemy przed rozpoczęciem rzeczywistej obróbki.

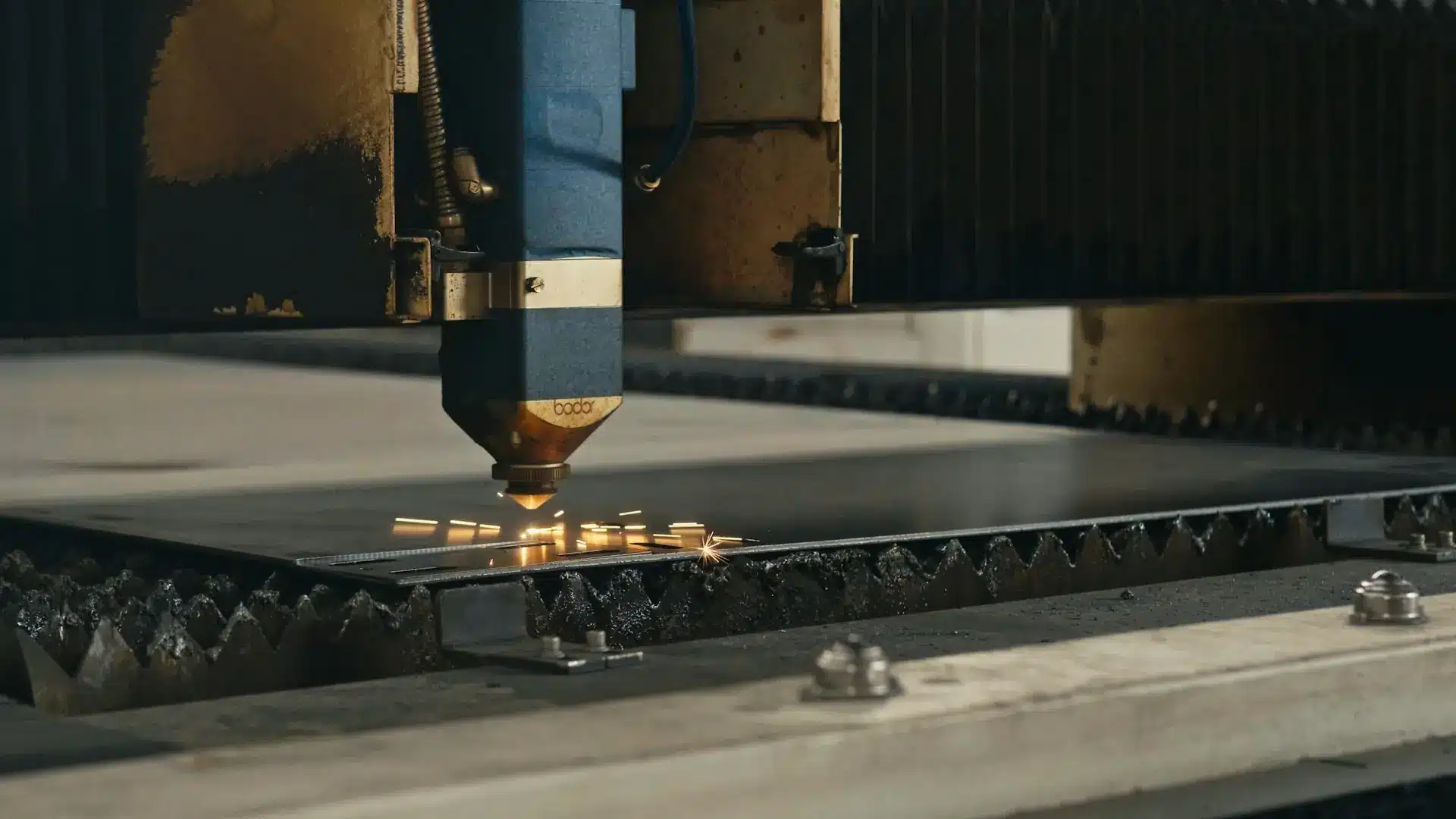

Współczesne maszyny CNC – zaawansowanie i automatyzacja

Wiele osób zastanawia się, co znaczy CNC we współczesnym przemyśle. Dzisiejsze maszyny sterowane komputerowo to wysoce zaawansowane urządzenia, zapewniające maksymalną precyzję, wydajność oraz powtarzalność procesów produkcyjnych. Wieloosiowe obrabiarki pozwalają na realizację najbardziej skomplikowanych detali w jednym cyklu pracy, bez konieczności zmiany ustawienia przedmiotu. Tokarki, frezarki i elektrodrążarki CNC są dziś standardem w wielu branżach, umożliwiając produkcję komponentów o najwyższej jakości. Automatyzacja procesów – integracja systemów z automatycznymi podajnikami, systemami magazynowania czy ramionami robotycznymi – pozwala na jeszcze większą optymalizację produkcji, dzięki czemu najnowocześniejsze fabryki mogą dziś działać niemal bez udziału człowieka.

Integracja z Przemysłem 4.0

Obecnie maszyny CNC są coraz częściej częścią ekosystemu Przemysłu 4.0, łączącego je z Internetem Rzeczy (IoT) oraz nowoczesnymi systemami zarządzania produkcją (MES). Dzięki temu operatorzy mogą w czasie rzeczywistym monitorować parametry pracy maszyn, przewidywać ewentualne awarie oraz optymalizować procesy produkcyjne. Przewiduje się, że inteligentne fabryki przyszłości staną się w pełni zautomatyzowanymi ekosystemami CNC. Co to znaczy w praktyce? Że maszyny sterowane komputerowo będą w stanie samodzielnie dostosowywać procesy produkcyjne, optymalizować zużycie materiałów i energii, a także reagować na zmieniające się warunki bez ingerencji człowieka.

Wiedząc już, co to CNC i jak długą drogę przeszła ta technologia, możemy z pełnym przekonaniem stwierdzić, że zrewolucjonizowała sposób, w jaki produkujemy, projektujemy oraz tworzymy. Przełomowe momenty, takie jak rozwój sterowania numerycznego oraz języka G-code, a także integracja z Przemysłem 4.0, sprawiły, że dzisiejsze maszyny CNC oferują niespotykaną precyzję i wydajność. Dzięki nim nowoczesny przemysł może produkować poszczególne komponenty szybciej, dokładniej oraz z zachowaniem pełnej powtarzalności, co znajduje zastosowanie m.in. w lotnictwie, motoryzacji, medycynie, a także wielu innych branżach. Automatyzacja czy też cyfryzacja procesów produkcyjnych sprawiają, że przewidywana przyszłość takiej obróbki materiałów stanie się będzie jeszcze bardziej zaawansowana, stanowiąc jeden z filarów nowoczesnej technologii przemysłowej.